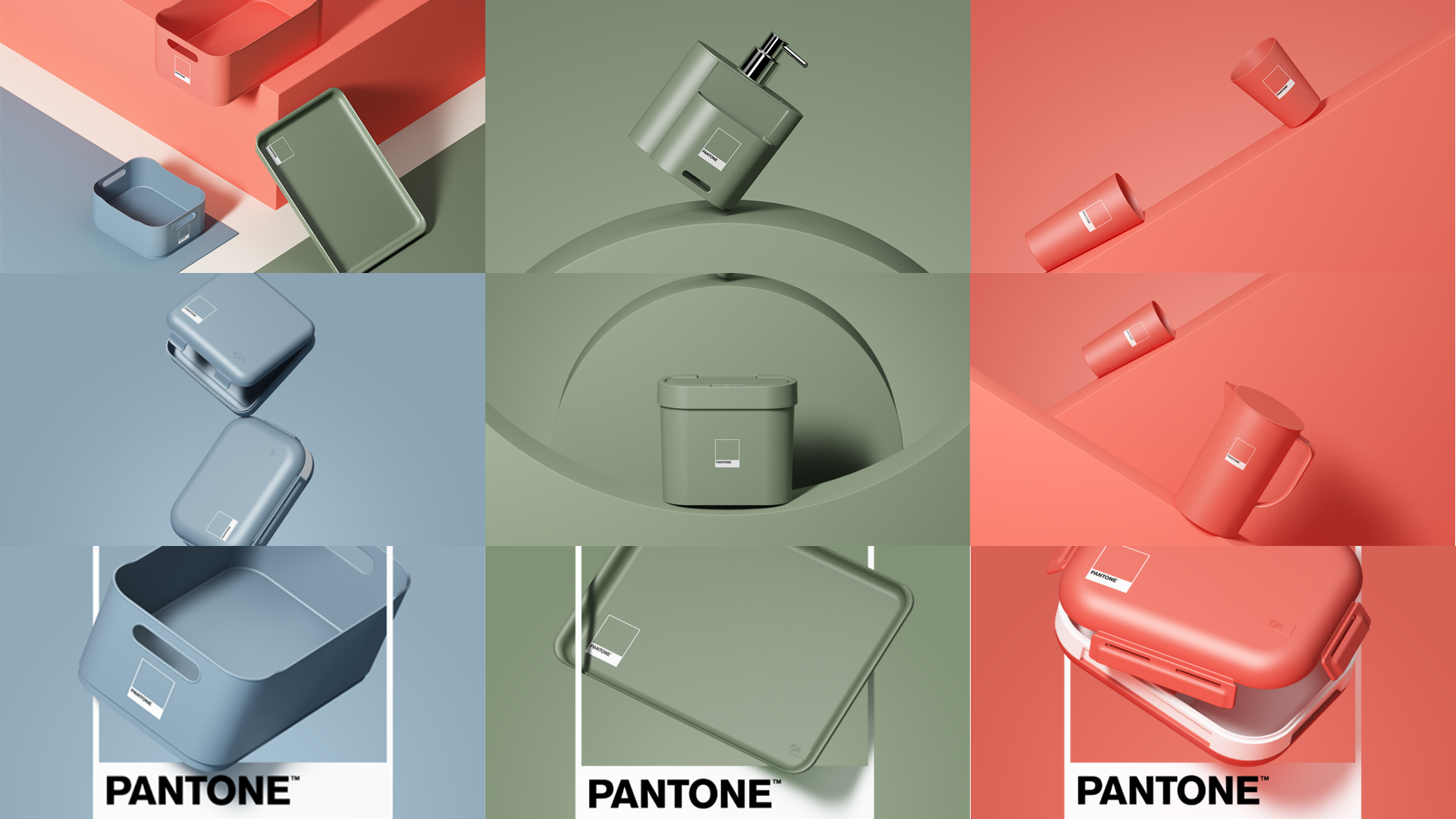

1)ID設計方案

ID草繪、ID總裝圖、ID總裝圖

2)md設計方案

3D模型、基本資料核實、繪圖1個幾何特征.、初階段拆畫零配件

2、開啟ID設計方案

產品的研發(fā)全過程是以ID設計方案逐漸開始。

1)基本資料

設計資料(可以選擇草繪或文字描述);

2)繪圖總裝圖

ID繪圖符合要求的總裝圖設計方案,明確審查,逐漸改動至讓客戶滿意;

或是繪圖幾類修訂草案,選中一類,ID再在這里修訂草案前提下繪圖總裝圖;

總裝圖的種類:

可以選擇2D的裝配圖,含必須的投射主視圖;還可以是jpg彩色圖片。

無論是哪種,通常需注名總體規(guī)格,對于表層工藝規(guī)定則結合實際情況,盡可能完

整。

總裝圖明確之后,接下來工作是結構特征結構工程師MD的;

如果企業(yè)創(chuàng)意設計相對比較完善,就可以不用ID設計方案,MD給你做總裝圖就可以了;

假如商品對內部構造有明確規(guī)定,有些企業(yè)在ID繪圖總裝圖的前提下,MD就需要參與其中幫助造型的調節(jié);

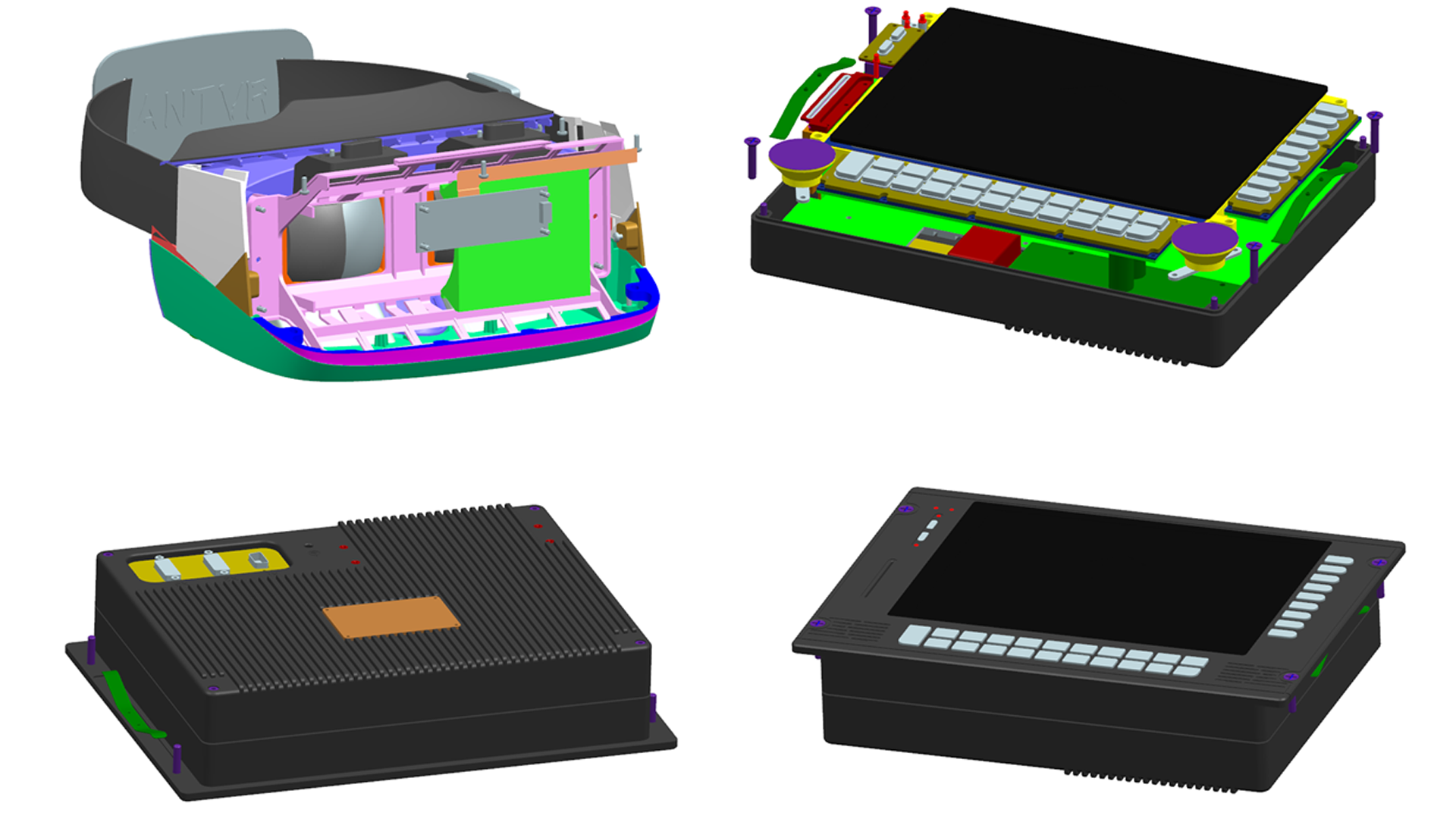

3、開啟MD設計方案

起先基本資料核實,ID給MD的相關資料可以選擇jpg彩色圖片,MD將彩色圖片導入到Proe后勾線;

ID給MD的相關資料也可以有igesp線繪圖,MD將igesp線繪圖導入到Proe后勾線,這種方法精度較高;

除此之外,還需HW帶來完善電子設計方案,甚至于真實物體;

4、建摸

1)第1步:繪圖幾何特征base

MD依據ID提供的材料,先繪圖1個幾何特征,base是大廈的根基,全部的表層元器件都需要有basE的弧面做為重要依據;

MD做3D的dasE的ID做得有所差別,id偏重于造型設計,無須理睬拔模斜度,而MD不僅需在base里作出拔模斜度,還需要清晰每個部件的安裝關聯,提議結構特征組的同事之間相處做個局部性的交流,互相交換建議,以防走很多彎路;

具體方法是導向入ID帶來的資料,要遵守ID的設計思想,不能隨便變更;

勾線,proE是參數化設計的軟件工具,勾線主要是為了便捷精確測量和調整;

繪圖弧面,弧面要跟真實物體盡可能相同,都是后面拆裝的重要依據,如果可以的話盡可能融合成封閉式弧面;

部分不暢通的弧面也可以用幾何造型來修復;

幾何特征base進行,請ID確定一下。

2)第2步:取面

在basE的基本上切面,拆繪制每個零配件,分拆方法以ID的總裝圖為基礎;

面/外殼,充電電池門僅需做初階段外觀設計,里邊掏完空心就可以了;

MP3、MP4面/外殼厚度取1.50mm;

手機上面/外殼厚度取2.00mm;

壁掛鐘表/外殼厚度取2.50mm;

防水材料面/外殼厚度還可以取3.00MM

薄厚過厚非常容易出現縮水,也很容易產生熱應力造成形變,擔憂抗壓強度不夠可以通過在外部拉構造柱處理,實際效果遠好受單一化的提升薄厚;

3)第3步:零件圖

建摸環(huán)節(jié)第3步,制做零件圖,將拆繪制每個零配件按零件圖次序各自引進,挑選參照核心相似的文字大小;

放進電子器件計劃方案,如lcd,led,battery,cob..,將每個零配件引進零件圖時,根據需求將一些零配件先制成部件,然后把部件引進零件圖。

比如做滑蓋手機:

總零件圖中只有2個部件,頂蓋是個部件,下蓋是個部件。

頂蓋部件里邊又分:A殼部件,b殼部件和lcD殼件;

下蓋部件里邊又分A殼部件,d盒部件,主板接口部件和電池片等。

4)第4步:具體位置查驗一般器件的放置也是有具體位置標準的。

比如:

LCD位置要這樣思索,鏡片厚1.50mm,兩面帖薄厚0.20mm,前殼部分掏薄薄厚0.60mm,則LCD在最外邊的間距便是2.30mm;

元器件中間不可以干預,并有間距規(guī)定,如光波表設計的時候,為確保接受實際效果,發(fā)射天線到充電電池間的距離規(guī)定超過20mm;

為了能設計方案便捷,零件圖里的元器件最好是設為各種顏色,便于區(qū)別;

全部大元器件放置穩(wěn)妥以后,穩(wěn)妥起見,請ID再確定一回外觀設計實際效果;

5)模型進行

大廈的構造已創(chuàng)建完了,現在能借助構造自下而上,健全每個樓房了;

以一個電子設備為例子:

這一款電子產品設計方案:

從lens結構開始;

下面先后是Lcd構造;

發(fā)光構造;

通過柱構造;

防水結構;

功能鍵構造;

pcB結構;

電池設計;

協助構造;

尺寸偏差;

手板模型跟蹤;

結尾是注塑模具跟蹤;

先講LENS構造,一般激光鏡片規(guī)定1.5mm,必要條件不夠還可以是1.0mm,手機玻璃可以再薄點;

特別注意:如果想絲印油墨盡量將絲印油墨面制成平面圖;

手機玻璃受外觀設計危害,兩邊全是弧面的,可以使用注射成型轉印紙;

激光鏡片要固定不動,一般用雙面膠帶,雙面膠帶需預埋0.15-0.20mM區(qū)域,也是有激光鏡片做扣的固定;

如果還有設計要求,激光鏡片也可以用超音波焊接,但是在結構上要預埋超聲波原理線;

對電子設備而言,lcd(液晶顯示器)就像他的眼睛,構造的好與壞直接影響顯示實際效果;

LCD一般制成方型,有必要情況還可以圓角,制成不規(guī)則圖形;LCD薄厚一般是2.70mm,超簿的都有1.70mm;

每塊的Lcd需和主板接口(以下簡稱cob)相連才能顯示,常用連接方式有軟橡膠導電布和熱壓機班馬紙;

在其中軟橡膠需有預壓處理量,一般預壓量壓比為10%-15%,預壓處理量太少Lcd非常容易缺畫,預壓處理量很多l(xiāng)cd非常容易被擠綠;熱壓機班馬紙無需要預壓處理,但價格昂貴,聯接時需要用到熱壓機注塑機,pitch引腳密密的還需要

使用高精密熱壓機注塑機;

LCD與LENS無法直接切合,切合很容易產生波浪紋.也是有LCD立即固定于LENS上面的狀況,我還在LENS的VA表明區(qū)開了個正方形凹形槽,空隙留夠0.30mm;

通常LENS外觀,LCD內窗,正中間用前殼分隔,前殼部分掏膠最少0.50mm;lens到lcd中間一定要保持清潔,通常制成密閉結構設計,

數碼設備中LCD常制成部件,用鐵支架或塑料盒包變成一個總體,里有PCB,IC,數據信號由一整片柔性PCB導出,尾端有電源插頭,裝拆便捷.數碼設備中LCD部件與前殼中間留

0.30mm線空隙,用0.50mm線海棉分隔,還可以防污;對電子設備而言,lcd就如他的眼睛,但眼睛明亮沒亮就需要看Lcd后邊的發(fā)光結構設計了;

小電子設備通過柱一般用2.00mm線螺釘,螺釘公稱直徑1.60mm,螺釘直徑4.00mm,螺

絲間隔視必須來定,造型上盡可能看不見螺釘,如果需要能做到充電電池門里或藏到易拆

件下邊,還可以做扣替代某一邊螺釘。

5、PCB結構設計

PCB是電子元器件堆積的媒介,通常小電子產品推制版工藝薄厚采用0.80mm,主控制器(下面簡稱COB)薄厚采用1.00mm;

一樣大電子設備(如壁掛鐘)的推制版工藝薄厚采用1.00mm,COB薄厚采用1.20~1.60mm;

假如pcb總面積比較有限并不能符合布線規(guī)定,可以采取提升主板跳線,單面板改單面板,單面板改多層線路板(如臺式電腦主板);

pcB上的電子元器件按的大小可以分為普通的元器件和pcb板,普通的元器件如電磁線圈,火牛,電容等;pcb板如貼片電阻,貼片電阻,貼片式ic;

小電子設備(如電子時鐘)的反光燈和COB中間間隙一定要交給IC的,由于IC最好是

挨近LCD的PITCH部位以便于布線。

IC通過綁定上膠,需要至少1.50mm線相對高度,前邊曾經說過反光燈橫截面做成契形,也有助于放置IC;假如oled和cob之間有用軟橡膠相連的,卡緊軟橡膠的螺釘相互之間的間隔最好不要超過15.00mm,以免發(fā)生缺畫;

pcD的功能鍵部位也是需要承受力的,如果可以的話應盡可能離螺絲孔和插槽近一些,如果需要正反兩面加支撐點;

數碼設備常用的一種電源插頭和電源連接器也是需要承受力的,能夠在PcB上電源插座相對應的一邊加支撐點骨;

在pcb上布線是需要條件和時間的,建模時就提供初步裁板圖給電子

工程師試lay,以確定pcb面積離需要不要相差太多;

結構設計的中間過程中, 大元件,敏感元件的擺放也要和電子工程師進行溝通和協調(如做藍牙耳機時通常把天線放在靠近嘴的一端);

做完所有結構后再出正式的裁板圖,電子工程師lay板的時候,結構這邊在做手板,做完手板,pcb 打板也差不多回來了,正好裝功能樣板。

把問題解決在前面,這樣會節(jié)約許多時間;就這一個小電子產品的結構設計過程而言,做完pcb就差完成一半。

接下來是電池結構:

電池通常通常擺在pcb的背面或側邊,按照形狀可分為紐扣電池,干電池,鋰電池等;

電池箱體是根據電池形狀和在機身內放置的方式而設計的,一般壁厚1.00mm,里面大包圍做箱體,箱體內側底部做電池放置指示的雕字,外面加蓋做電池門。

電池在PCB的背面,箱體通常做在底殼上.電池在PCB的側邊,箱體可以做在底殼上也可以做在面殼上;

接下來放置電池片,紐扣電池和干電池常用的電池片有五金片的,也有彈簧的;

電池片通常跟箱體做在一起,在箱體外起螺絲柱固定電池片,在箱體上開缺口, 電池片伸進去和電池導通;

電池片到pcb 的連接可以飛線,也可以直接焊在pcb 上,直接焊在pcb 上需要在pcb 上開孔,電池片插在pcb 的孔內定位后再焊接;

6、尺寸檢查

結構設計初步完成,要進行一系列檢查:

干涉檢查:

這是一個看似簡單,卻又必不可少的步驟,即使是有經驗的工程師, 即使在拆圖過程中用到過截面進行過檢查的,也難免出現疏漏。

在沒有pro-e之前,大家用2d軟件做結構,裝配圖上所有結構零件都要求能在三個方向上看到,復雜零件進行干涉檢查還要求繪制剖視圖剖面圖,相當煩瑣。

引入pro-e 之后,干涉檢查完全交給電腦進行了,快捷而又準確;

最小壁厚檢查,做扣位的過程中,擺放元件的時候,難免要掏膠減膠,這就會出現局部壁厚過薄,最薄壁厚不要低于0.50mm,特別是受力的位置;

扣位強度檢查,做扣位不難,但問題往往出在強度上,如果夠空間,加點支撐骨, 哪怕支撐骨厚度只有0.30mm,都可以使強度增加不少;

運動檢查,彈弓扣的電池門在開合的過程中彈弓位不得撞到電池箱.攝像頭在翻轉過程中頭部不會碰到支架.翻蓋手機在開合的全過程都要保證a 殼b 殼不會撞到c殼轉軸;

7、手板跟進

結構設計完成后,一般要求做手板進行試裝,因為很多裝配問題在電腦上是表現不出來的,需要借助于實物;

手板材料一般采用和結構零件相對應的材料,塑膠件手板一般用abs板材,厚度選用比零件略厚一點的,采用機械加工制作,高級一點的用cnc加工成型,多用于高精度的復雜零件,如手機殼的手板;

8、模具跟進

在開模前最好和模廠有些溝通:有哪些件要開模,幾套模,如何分布,入水方式怎樣,哪些地方要做行位, 哪些地方要做斜頂,哪些地方可以做碰穿位,哪些地方要配合好, 哪些地方要預留間隙,都要說清楚,這樣比較保險;

經過多次反復仔細認真檢查的結構,開模出來還是會有一些問題,主要出現在一些公差尺寸的配合上,這也是經常碰到的,只要前期工作做到位,后面的問題會相對少很多;

結構設計師把尺寸設計到位,但模廠總喜歡保守一點,因為加膠遠比減膠來得容易,鏡片和面殼間隙留大了,要加回來很容易,叫自己模廠配間隙都可以,如果鏡片做大了裝不下去,要減膠減回來,可就有點頭疼了;

整機裝配完成,接下來就是一系列品質測試:

跌落測試,防水測試,防靜電測試,聲壓測試,溫濕度測試,靈敏度測試,按鍵可靠性測試,推制可靠性測試,腳仔站立測試等,裝配封箱后還有震蕩測試,堆高測試等;在這些測試中出現的問題都屬于模具跟進要解決的,也有一些問題是設計之初就可以預防的,這就要看結構工程師的經驗和責任心了。